事業内容

- HOME

- 事業内容

当社の特徴

研究および生産まで

- お客様のニーズを、お教えいただければ、当社の合成技術の中から最適な技術を選択し試作品を合成させていただきます。

- 技術紹介に、当社が手掛けた試作品を紹介させていただいていますのでご覧ください。

- お客様が試作品をスケールアップされる場合は、当社が委託契約を締結している工場に、レシピを開示し当社の責任の下で生産を行います。

現在も生産移管している製品は約20品目です。その中には累積1,000トン以上の生産を継続しているUVトップコートがあります。電子材では、液晶デバイス、張り合わせフィルム用の製品も生産しています。なお、生産移管した製品は100品目を超える実績があり縁の下を支えさせていただいています。

ラボと工場との品質の差異を少なくすることも当社の得意分野です。 - 研究開発においては、最新のGC-MSを使い、解析によって合成技術の精度を高めています。

秘密保持

当社は、過去の経験により、秘密保持には特に注意を払っており、委託生産も含め情報は厳重に管理されております。ご安心くださいましてアクセスくださるようお願いいたします。

技術紹介

当社の合成技術と市場に出した製品、試作品を紹介させていただきます。これらの範疇にとらわれることなく、様々なご依頼を受け可能であれば検討させていただき

ます。

当社カガワケミカル株式会社の特徴は研究のみに専念しており、量産は他社に委託し50種以上の製品を生産した実績があります。

KC機能性材料と異種中化合物の中からいくつかピックアップしてご紹介いたします。

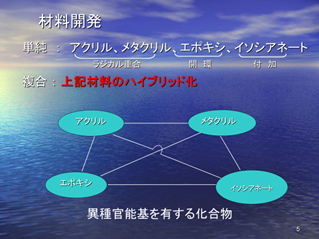

当社では、アクリル・メタクリル・エポキシおよびイソシアネート基を主な官能基として、オリゴマーからポリマーまでの多岐にわたるユーザーの要求を満たす誘導体の合成を行っています。この手法を分子設計といいます。

KC機能性材料

当社の開発した、KC機能性材料として、デュアルキュアータイプ・多官能エポキシ部分アクリレートなどがございますが、ここでは、デュアルキュアータイプについて

ご紹介いたします。

他の材料につきましては、

PDFでご覧いただけます。

デュアルキュアータイプ

当社の得意とする技術は、重合方法の異なったデュアルキュアー化合物の合成である。特にエポキシ部分アクリレートでは当社が初めてレジスト分野での工場生産を行った実績があり、品質および保存安定性が高いことと相俟って電子材料分野で高い評価を受けている。エポキシ基とアクリル酸(又はメタクリル酸。以降特にメタクリルと述べている以外はアクリル酸と総称。)との反応においてアクリル酸当量を少なくしエポキシ基を残存させる。組成は、原料エポキシ化合物、ジエステル化体および、エポキシ基およびエステル化体(デュアルキュアーと称する)の3成分から成る。エポキシ基とアクリル酸の当量比により組成比率は変わり、エポキシ基比率が多いと耐熱性は高く低収縮率を示し、アクリル基比率が多いと光重合は早く透明性が向上するが耐熱性は低くなる傾向がある。

この組成物はラジカルおよびイオン重合による二段硬化(デュアルキュアー)が可能である。デュアルキュアー化体は分子中に2基の異なった極性基を有し相溶化剤の役割を担い、エポキシ化合物を分子レベルでの分散状態のまま開環重合を行っていると考えられる。デュアルキュアーは、最初に光を照射しラジカル重合を行い、アクリルネットワークを生成させ、次いで加熱により分子レベルで分散しているエポキシ基を開環重合させる。3次元化されたアクリル重合のネットワークを縫い込む形でエポキシ架橋が進み、強固なIPN(相互貫入ポリマー)を形成する。ラジカル重合には光開始剤、エポキシ基の重合にはアミン系潜在性硬化触媒が必要である。

ハイブリッドオリゴマーは、緻密なIPNを形成し、耐熱性、化学的特性のみならず透過率が高い硬化物が得られ、IPN構造を取らない硬化物よりも、下記の特長がありレジスト、シール、接着材、ナノインプリント用途で

賞用されている。

特徴

- 硬化収縮が低いので残存歪が少なく接着力が高く、接着材料としての用途。出典①,②

- 最終硬化物の透明性が高く、光学接着材としての用途。出典①,②

- 耐熱性、硬度、密着性が高く耐熱性が要求される接着用途。主に電子材料用途。出典①

- 経時安定性が比較的良好

- グレードが多種多様。

- エポキシ基とアクリル基は汎用の官能基であり使いやすいこと。

- 相溶性が高く熱可塑ポリマーへの機能性付与が

可能。 - 工場生産実績あり

光硬化後加熱によってエポキシ基を硬化させるが、ラジカル重合で生じる収縮歪が加熱時に緩和され、エポキシ基の付加反応になるので収縮率が低い。

エポキシ基が分子レベルで相溶し重合しているため透明性が高い。

IPNを形成。

反応性の高いエポキシ基とアクリル基を有しながら、独自の精製工程を行っており他社品よりも安定。

エポキシ基/アクリル基との比率は可変。ラジカル重合性、光学特性を重視する場合は、アクリル基の当量比を大とし、物理的、耐熱性向上であればエポキシ基当量比を上げる。出典①,②

一般グレードから高精製、低塩素タイプの提供が可能で生産実績を有する。ビスA、Fタイプの低分子量体はneat(溶剤含まない)、高純度タイプはアウトガスが少ない。

可塑ポリマーへの相溶可剤となり、絡まりによる硬化が可能(疑似IPN)。低分子の熱可塑ポリマーがエポキシ部分アクリレートに相溶し均一な硬化物を得られる。ハイブリッドオリゴマーに熱可塑ポリマーを溶解させ硬化を行うとIPNネットワーク組み込まれ、熱可塑性ポリマーに光硬化機能が加わり剛性、耐熱性が付与される。熱可塑ポリマーの一例として剛性材料のポリイミドが検討された。出典③。PES(ポリエーテルスルホン、透明性樹脂では最も高い耐熱性を有する)も検討された。他の熱可塑ポリマーにエポキシ部分アクリレートを加え機能化に検討していただきたいと考えている。

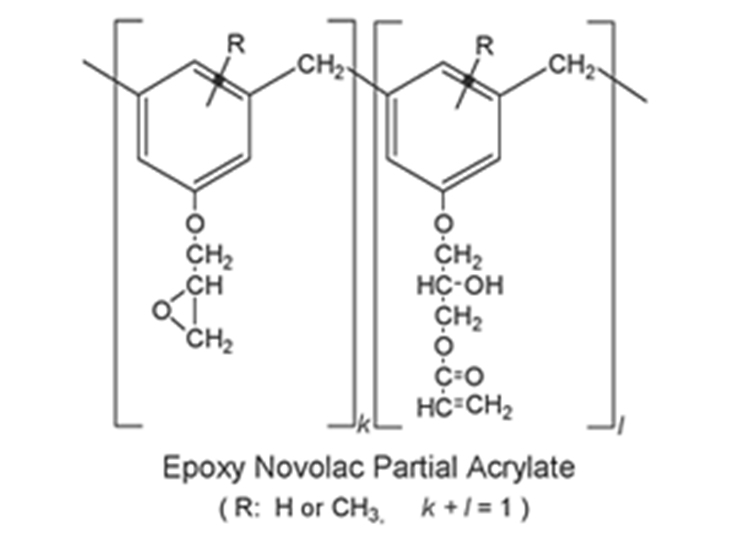

2官能ではビスフェノールタイプ、多官能ではエポキシノボラックタイプの工場生産を最も早く行った実績がある。

他の材料の情報につきましては、PDFでご覧いただけます。

※上記資料の閲覧にはAdobeReaderが必要となります。おもちでない方はこちらよりダウンロードしてください。

異種重化合物

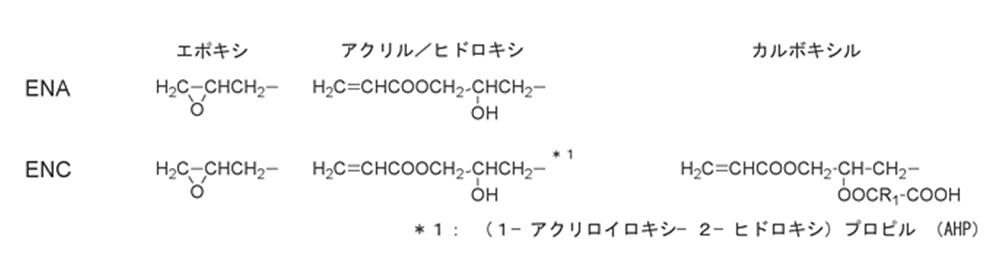

当社の開発した、異種重化合物として、ENA・ビスフェノールAエポキシ樹脂、多官能エポキシ樹脂などの(メタ)アクリル変性・ENCなどがございますが、ここでは、ENAについてご紹介いたします。

他の材料につきましては、PDFでご覧いただけます。

光/熱併用硬化材料の合成

ラジカル重合基としては(メタ)アクリル基、イオン重合基としてはエポキシ基の両方の官能基を一分子中に有するエポキシ部分(メタ)アクリレートで、異種重合が可能である。

異種重合とは、重合方法の異なる官能基を段階的に重合させ、緻密な三次元硬化物を得る手法であり、得られた硬化物は相互貫入ポリマー(Inter Penetrating Network Polymer)を形成しているとみられ、従来の単独重合体よりも高剛性かつ靭(じん)性を有することが特長である。(図2、3参照)

エポキシ/ノボラック樹脂をバックボーンとしたENA(Epoxy Novolac Partial Acrylate)、ENC(Epoxy Novolac Partial Acrylate with Carboxylic group)を異種重合の代表例としてあげる。ENAは、官能基としてエポキシ基/アクリル基/水酸基を有し、ENCはエポキシ基/アクリル基/水酸基/カルボキシル基をそれぞれ一分子中に含む異種重合化合物である。

1.ENA

エポキシノボラック樹脂は、クレゾール(またはフェノール)にエポキシ基を側鎖とし、メチレン基を介しての繰り返し構造単位を有し、耐熱性、耐化学薬品性に優れるため、電子材料などの分野に広く用いられている。このような特長を持つエポキシノボラック樹脂に、(メタ)アクリル酸をエポキシ当量より少ない任意の値で反応させ、一分子中にエポキシ基および(メタ)アクリル基を共存させたものがENAである。一般的にENAは経時的に増粘しゲル化を起こしやすく、不安定であったが通常の(メタ)アクリルオリゴマーと同程度に安定性を有する。

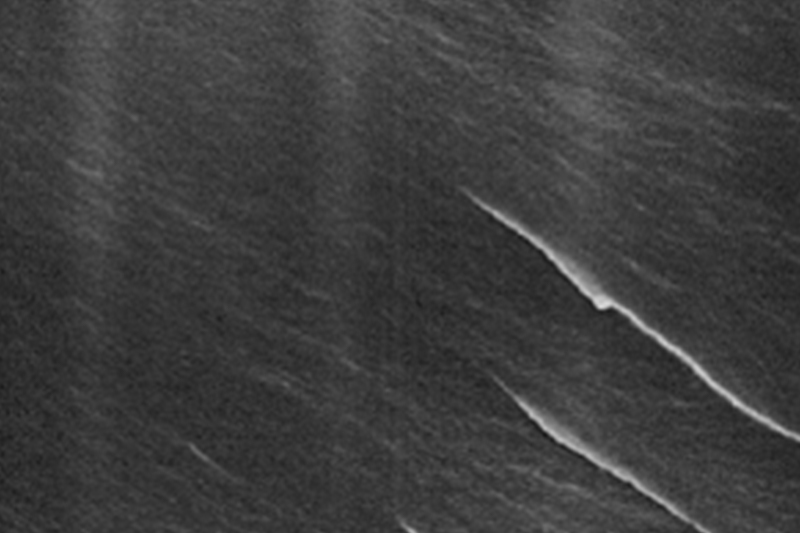

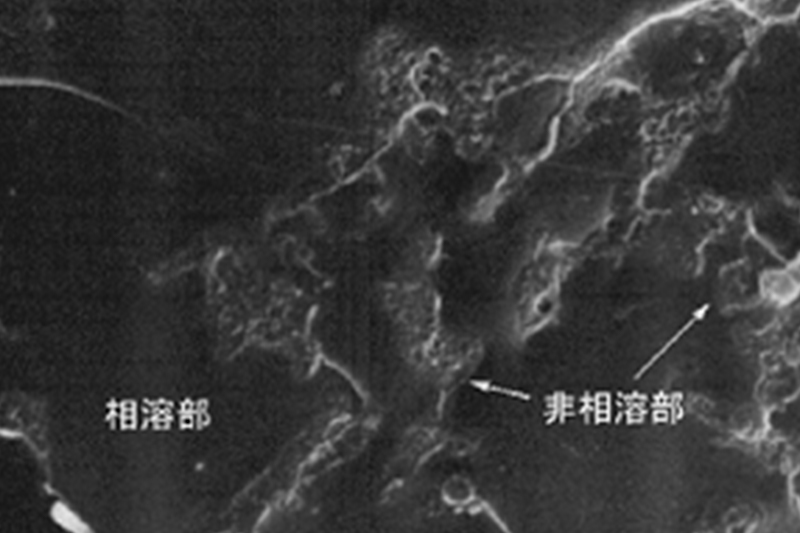

ENA硬化物表面をSEM(走査型電子顕微鏡)で観察した写真を図2に示す。また、対象物として通常のエポキシノボラック樹脂(エポキシ成分)とその完全アクリレート(アクリレート成分)との混合物を硬化したもののSEM写真を図3に示す。

図2 ENA硬化物のSEM写真

図3 対象物(混合硬化物)のSEM写真

図2においてENA硬化物は均一分散であるが、対象物は不均一分散である。このことは、(メタ)アクリル基官能基成分はUV硬化時にエポキシ基成分を排除しないでネットワークを作り、次いで熱硬化によりエポキシ基成分がそのネットワークを貫入して相互貫入ポリマー(IPNポリマー)を形成していると考えられる。IPNポリマーとエポキシ基成分と(メタ)アクリル成分との単純混合体との熱力学的挙動も異なっており、IPNポリマーは耐熱性、剛性にすぐれている。

ENAの硬化方法には、UV硬化、次いで熱硬化が最適である。初期に、粗な(メタ)アクリル成分ネットワークを作り、凍結状態から加温によりエポキシ基の開環反応を行い、分子内および分子間での高分子化が進み、UV硬化によるネットワークに貫入し、異なったネットワーク間の相互貫入が形成される。応力緩和しながら硬化するので、硬化収縮が低い。

ENAは、多彩な分子設計ができることも特長の一つである。エポキシノボラック樹脂の分子量(繰り返し単位構造、すなわち官能基数)および、エポキシ基と(メタ)アクリル基のモル分率を適宜選択することで、ユーザーの要求性能に合致できる。

エポキシ基と(メタ)アクリル基のモル分率は任意であるが、とりわけ0.5/0.5のなどしい比率の場合に、UV硬化性と耐熱、収縮、密着性などのバランスの良好なものが得られる。エポキシモル分率がおよぼす硬化物の傾向を表2に示す。

| エポキシモル分率 | 1 < k < 0 | 要 因 |

| UV硬化性 | 遅 速 | (メタ)アクリル基の含有率 |

| 耐熱性 | 高 低 | エポキシ基の含有率 |

| 収縮性 | 低 高 | エポキシ基の開環は収縮率を減少 |

| 密着性 | 高 低 | エポキシ基の開環による水酸基の生成 |

| 耐化学薬品性 | 高 低 | エポキシ基のエーテル結合 |

表2 エポキシモル分率(k)がおよぼす硬化物の傾向

ENAは極めて高粘性液体のため、エーテルエステル系であるジエチレングリコールモノエチルエーテルアセテート、(メタ)アクリルモノマーなどを用いて希釈する必要があるが、好適にはイソボロニルアクリレート(IBXA)が望ましい。希釈率は40%である。

最近の開発状況

- NEAT ENA

無溶剤・非希釈のENA。極めて高粘性であるが、無溶剤のため揮発分は少ない。

モル分率は0.5である。 - エポキシモル分率=0.7~0.8

エポキシ含有量を高くし、熱硬化が主体である。

ノボラックの分子量を高くし、耐熱性を向上させた設計である。

耐熱性分野。

他の材料の情報につきましては、PDFでご覧いただけます。

※上記資料の閲覧にはAdobeReaderが必要となります。おもちでない方はこちらよりダウンロードしてください。

その他資料について

学術論文や裁判の資料などPDFで閲覧できますので、ご覧ください。

※上記資料の閲覧にはAdobeReaderが必要となります。おもちでない方はこちらよりダウンロードしてください。